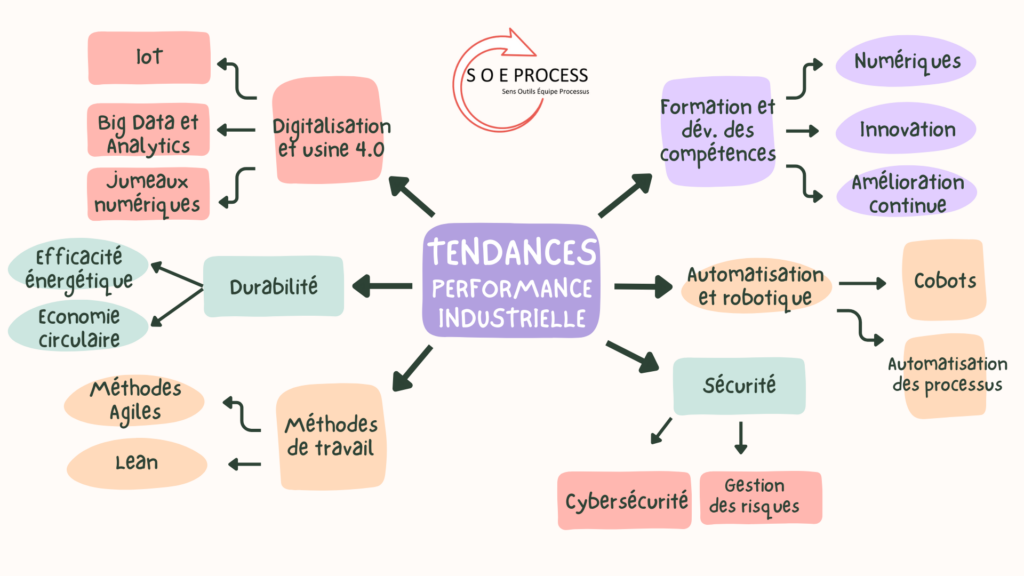

D’après ce que nous rencontrons sur le terrain, voici les tendances dans le domaine de la performance industrielle :

- IoT (Internet des Objets) : les capteurs et dispositifs connectés permettent de collecter des données en temps réel sur les machines et les processus.

- Capteurs : Utilisation de capteurs pour surveiller des variables telles que la température, la pression, les vibrations et la consommation d’énergie des équipements industriels.

- Dispositifs connectés : Intégration de dispositifs capables de communiquer entre eux et avec des systèmes centralisés pour une surveillance et un contrôle en temps réel.

- Monitoring à distance : Surveillance des équipements à distance pour détecter des anomalies et optimiser les processus sans présence physique.

- Maintenance prédictive : Anticipation des pannes et des besoins de maintenance grâce à l’analyse des données, permettant de réduire les temps d’arrêt et d’optimiser les coûts de maintenance.

- Big Data et Analytics : l’analyse avancée des données permet d’identifier des inefficacités et d’optimiser les performances.

- Sources de données : collecte de données provenant de capteurs, dispositifs IoT, systèmes de gestion (ERP, MES), et autres sources numériques.

- Rapports et tableaux de bord : création de rapports et de tableaux de bord interactifs pour visualiser les données et comprendre les performances passées et actuelles.

- KPIs (Indicateurs de performance clés) : identification et suivi des KPIs pertinents pour mesurer l’efficacité des processus industriels.

- Simulation et scénarios : création de simulations et de scénarios « what-if » pour anticiper l’impact de différents facteurs et décisions sur les opérations industrielles.

- Outils de visualisation : utilisation d’outils comme Power BI, Tableau, Data Studio… pour créer des visualisations claires et intuitives, facilitant la compréhension des données complexes.

- Jumeaux numériques : la création de répliques virtuelles des équipements et des processus permet de tester et d’optimiser sans interrompre la production.

- Robots collaboratifs (cobots) : utilisation de robots travaillant aux côtés des humains pour augmenter la productivité et réduire les tâches répétitives.

- Automatisation des processus : intégration de solutions automatisées pour réduire les erreurs humaines et augmenter l’efficacité.

- Efficacité énergétique : mise en œuvre de technologies et de pratiques visant à réduire la consommation d’énergie.

- Économie circulaire : adoption de modèles de production qui minimisent les déchets et maximisent le recyclage des matériaux.

- Lean Management : utilisation de techniques Lean pour éliminer les gaspillages et améliorer les flux de production.

- Agilité : adoption de méthodes agiles pour améliorer la réactivité et l’adaptabilité aux changements de la demande et aux innovations technologiques.

- Compétences numériques : formation continue des employés aux nouvelles technologies et aux outils numériques.

- Culture de l’innovation : encouragement à l’innovation et à l’amélioration continue à tous les niveaux de l’entreprise.

- Ateliers d’innovation : Organisation d’ateliers réguliers pour brainstormer de nouvelles idées, résoudre des problèmes complexes, et favoriser une pensée créative.

- Programmes de mentorat : Mise en place de programmes de mentorat pour guider et encourager les employés à développer des idées innovantes et à progresser dans leur carrière.

- Hackathons et compétitions internes : Organisation de hackathons et de compétitions pour stimuler la créativité et l’innovation parmi les équipes.

- Espaces de co-working et laboratoires d’innovation : Création d’espaces dédiés à l’innovation où les employés peuvent collaborer librement et expérimenter de nouvelles idées sans les contraintes des processus habituels.

- Cybersécurité : protection des systèmes industriels contre les cyberattaques.

- Gestion des risques : identification et atténuation proactive des risques liés aux opérations et aux technologies utilisées.