L’importance capitale de la gestion de production

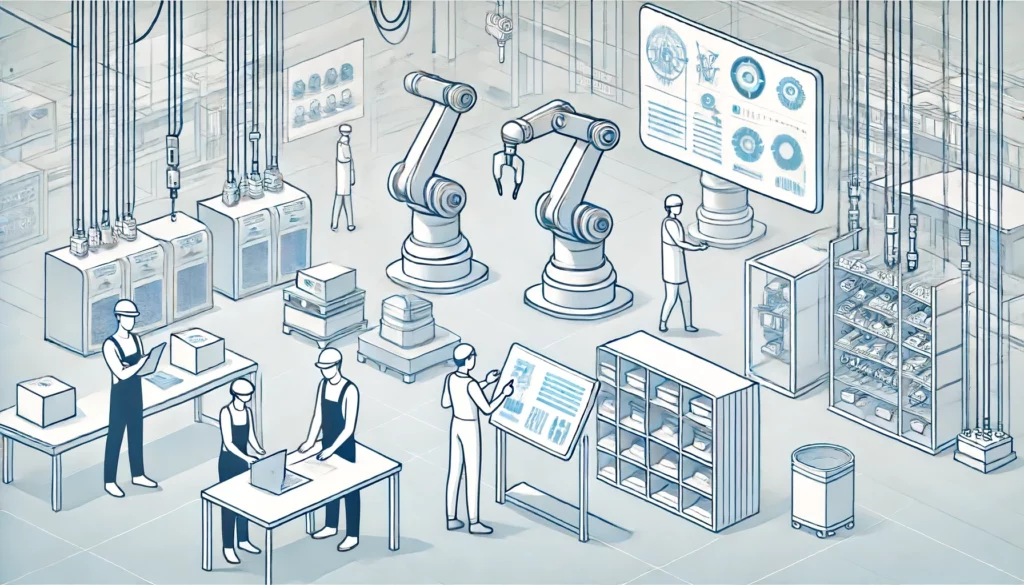

La gestion de production est le cœur battant de toute entreprise industrielle. C’est le service unique créateur de valeur ajoutée, où les matières premières se transforment en produits finis. Dans une organisation moderne, ce service ne se contente pas de produire ; il doit intégrer qualité et maintenance pour assurer des produits de haute qualité tout en minimisant les coûts et les interruptions de service. L’usine du futur est une réalité où l’efficacité et la technologie se rencontrent pour créer une nouvelle ère industrielle. (Lien Bosch)

Organisation des services : Un écosystème interconnecté

Un organigramme structurel efficace est essentiel pour comprendre les interactions entre différents services d’une entreprise. Contrairement à une simple hiérarchie, cet organigramme montre comment la production, en étroite collaboration avec des services comme la qualité et la maintenance, forme un trio indispensable à la création de valeur ajoutée. L’usine 4.0 permet elle le décloisonnement nécessaire ? (lien larevuecadre.fr)

Types de production : S’adapter aux besoins diversifiés

L’usine du futur doit gérer divers types de production pour répondre aux exigences du marché :

- Type Projet : pour des besoins uniques et non reproductibles, souvent dans des PME qui valorisent la flexibilité. Le mode de gestion sera celui de la gestion de projet avec la maitrise des délais. La standardisation et la formation du personnel sont fondamentales

- Type Atelier : production en séries limitées avec des ateliers spécialisés, favorisant la personnalisation des produits. Le mode de gestion sera de type MRP avec une recherche permanente de réduction du temps de traversée dans l’atelier. Ergonomie des postes de travail et robot collaboratif sont fortement souhaitables.

- Type Masse : production en grande série avec une automatisation poussée pour des biens de consommation de masse. Le mode de gestion est de type MRP également, en visant les 5 zéros (lien Juste à Temps Toyota)

- Type Process : production continue de matières premières, où la stabilité et l’efficacité des processus sont primordiales. L’objectif est le maintien des installations à leur pleine disponibilité. La maintenance est donc fondamentale.

Gestion des flux : entre flux poussé et flux tiré

La gestion efficace des flux de production est essentielle pour maintenir l’équilibre entre l’offre et la demande. Les systèmes de flux poussé et flux tiré permettent de gérer la production selon des prévisions ou des demandes réelles, respectivement. La clé est la traçabilité des flux, qui assure que chaque étape de la production est optimisée pour minimiser les coûts et maximiser la satisfaction client.

Planification stratégique en 5 niveaux

La planification est au cœur de la gestion de production, se déclinant en cinq niveaux :

- Plan stratégique de production : définition des objectifs à long terme en termes de qualité, coût, et délai.

- Plan Industriel et Commercial (PIC) : ajustement des capacités de travail aux demandes futures.

- Plan Directeur de Production (PDP) : prévisions détaillées des ventes et planification des commandes.

- Plan de Charge (PDC) : allocation des ressources pour répondre aux besoins de production.

- Évaluation de la production : analyse des performances pour une amélioration continue.

Gestion des stocks et coûts de revient

La gestion des stocks est une composante critique pour éviter les surcoûts et les ruptures. La quantité économique de commande optimise les coûts de possession et de commande des stocks. De plus, la gestion des coûts de revient permet de déterminer la rentabilité de chaque produit, indispensable pour une stratégie de production compétitive.

Technologies et outils du futur

L’usine du futur s’appuie sur des méthodologies telles que le Lean Management, qui élimine les gaspillages et améliore l’efficacité. Le MRP, quant à lui, aide à planifier et gérer les ressources de production de manière optimisée.

- L’usine du futur est intelligente et connectée. Les données de production sont collectées et analysées en temps réel via un MES (Manufacturing Execution System) (lien SAP) pour ajuster les processus de manière proactive.

- L’intégration de l’IA (intelligence artificielle) et de l’Internet des objets (IoT) (lien GE) permet une gestion prédictive des machines et des stocks, minimisant les arrêts et maximisant la productivité.

- Les robots avancés, y compris les robots collaboratifs (cobots), travaillent aux côtés des humains pour effectuer des tâches répétitives, dangereuses, ou nécessitant une grande précision. Ils améliorent l’efficacité et réduisent les risques pour les travailleurs.

- L’impression 3D permet de créer des prototypes, des pièces sur mesure, et des produits complexes directement à partir de modèles numériques.

- La Réalité Augmentée et la Réalité Virtuelle offrent des outils de formation avancés, des interfaces de maintenance assistées, et des environnements de simulation pour tester des configurations de production sans risques réels.

- La collecte et l’analyse de données à grande échelle (Big Data) permettent d’optimiser les processus de production, de prévoir les tendances du marché, et d’améliorer la qualité des produits.

- Le jumeau numérique permet de reproduire des éléments réels et de simuler ou mesurer des performances. (lien aws)

Conclusion

La gestion de production dans l’usine du futur est bien plus qu’une simple coordination des activités de fabrication. Elle est une orchestration complexe qui, grâce à des technologies innovantes et des méthodes avancées, transforme la manière dont les entreprises produisent, améliorant ainsi leur compétitivité et leur capacité à répondre aux défis de demain.